1. Définition de la tôle

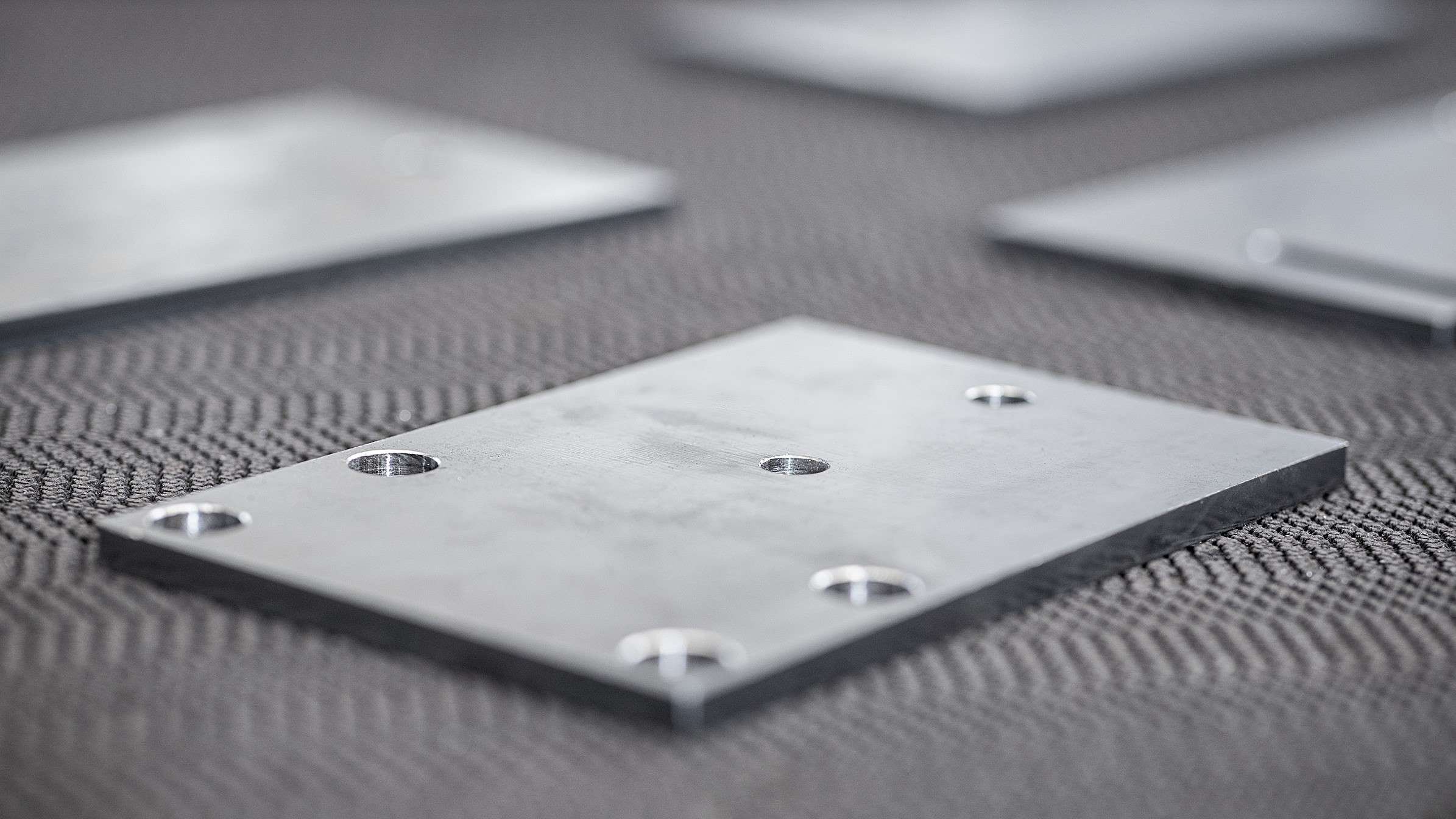

Qu'est-ce qu'une tôle ? Il n'existe pas de définition claire. En règle générale, on entend par là une pièce métallique plate dont la largeur est nettement supérieure à son épaisseur. Si l'épaisseur de la tôle est inférieure à 3 millimètres, on parle de tôle fine, si elle est égale ou supérieure à 3 millimètres, on parle de tôle forte. Une autre distinction importante résulte de la fabrication (voir également le point 4). Il existe des tôles laminées à froid et des tôles laminées à chaud :

- Les matériaux laminés à chaud sont typiques des tôles plus épaisses. La surface est plus grossièrement poreuse que le matériau laminé à froid et porte une peau de laminage / couche de calamine. Si la peau de laminage n'est pas enlevée, ces tôles ne doivent pas être huilées pour les protéger de la corrosion.

- Les tôles plus fines sont généralement laminées à froid. Les tolérances sont plus petites et les surfaces plus fines. Les tôles d'acier, en particulier, sont protégées contre la corrosion par un décapage et un huilage avant que la tôle ne passe de l'aciérie au transformateur de tôles.

Il existe en outre un grand choix de qualités, de formats et d'épaisseurs de tôle. De la composition du matériau à la confection et au stockage, en passant par le processus de fabrication et de transformation, il existe différents facteurs d'influence sur les propriétés et la qualité de la tôle.

2. Les formats des tôles

Lorsque les tôles sont livrées pour être traitées, il existe généralement deux formats:

Les bobines et les plaques.

Dans le cas des bobines, la tôle est enroulée, généralement jusqu'à une épaisseur de 15 millimètres. Son poids peut atteindre 20, 30 tonnes, voire plus, à partir du laminoir. La bobine permet de transporter de grandes quantités de tôle sous une forme compacte de manière relativement simple et sûre. Il faut toutefois la dérouler avant de poursuivre le traitement, ce qui nécessite un dévidoir. Comme la tôle est courbée sur la bobine, il faut en outre la planer pour éliminer la courbure. En déroulant la bobine, on peut couper exactement la longueur de tôle dont on a besoin.

Par plaques, on entend des feuilles de tôle. Elles sont soit déjà découpées de la bobine, soit, pour les tôles particulièrement épaisses, déjà produites sous cette forme. Pour simplifier le commerce, il existe des dimensions standardisées. Le petit format 1000 mm × 2000 mm (panneau normal), le format moyen 1250 mm × 2500 mm (panneau moyen) et le grand format 1500 mm × 3000 mm (grand panneau) sont particulièrement courants. Au-delà du grand tableau, le maxiformat 2000 mm × 4000 mm et le superformat 2000 mm × 6000 mm sont encore assez répandus.

3. Les matériaux pour la tôle

Une tôle peut être fabriquée à partir de presque n'importe quel métal, tout dépend de sa malléabilité. Dans la fabrication de bijoux, on trouve donc tout à fait des tôles en or ou en argent. Les tôles en métaux industriels sont toutefois beaucoup plus fréquentes : L'acier, l'acier inoxydable, l'aluminium ou le cuivre sont les plus courants.

Afin d'ajuster plus précisément les propriétés des tôles, différents éléments sont ajoutés au matériau de base. Le matériau assemblé est alors appelé alliage. Les tôles obtiennent ainsi par exemple une plus grande résistance à la traction ou sont moins sensibles à la corrosion.

4. Voici comment la tôle est fabriquée

Avant la révolution industrielle, les tôles devaient être martelées à la main à partir de pièces de fonte. Cela demandait beaucoup de travail et les tôles étaient donc chères à l'époque. Aujourd'hui, les tôles sont laminées à partir de blocs d'acier coulés en forme de parallélépipède, appelés brames. Lors du laminage à chaud dans l'aciérie ou le laminoir, celles-ci sont laminées en tôles de l'épaisseur souhaitée par des procédés réversibles ou continus. La température est alors supérieure à la température de recristallisation du métal. Il est possible d'obtenir des épaisseurs de tôle d'au moins 0,8 millimètre.

Comme le laminage à froid demande plus de force que le laminage à chaud, il n'est pas utilisé pour toutes les tôles. Cependant, seul ce procédé permet de produire des tôles fines. Il est possible de laminer des tôles d'acier d'une épaisseur d'à peine 0,1 millimètre, et même de 0,0065 millimètre pour l'aluminium. En outre, le laminage à froid permet de respecter des tolérances plus faibles que le laminage à chaud.

5. Tolérances et défauts possibles des tôles

Ce qui est important pour le travail avec la tôle, c'est que chaque traitement entraîne une contrainte mécanique ou un dégagement de chaleur. Comme la tôle est en général facilement déformable, des tensions et des irrégularités apparaissent rapidement à cette occasion. La norme DIN EN 10029 définit les tolérances de planéité pour les différentes tôles. Par exemple, une tôle de 20 mm d'épaisseur doit avoir une épaisseur minimale de 19,4 mm et maximale de 21,3 mm. D'autres défauts de planéité sont les différentes ondulations et courbures.

Pour tous les processus de fabrication en aval dans l'industrie de transformation de la tôle, il est toutefois très important que les tôles soient pratiquement exemptes de tensions et aussi planes que possible. De plus, la multitude de tôles différentes d'une part et les procédés de fabrication et d'usinage les plus divers d'autre part rendent souvent imprévisible le comportement des tôles pendant le traitement. C'est pourquoi il est nécessaire de planer et ébavurer une tôle après son traitement.

6. Voici comment sont traitées les tôles

Pour transformer la tôle en un produit fini utilisable, il existe différents procédés d'usinage. Les techniques les plus courantes sont les suivantes :

- Le poinçonnage : Lors du poinçonnage, la tôle est découpée à l'aide d'une presse, d'une poinçonneuse ou d'un outil de poinçonnage à commande manuelle ou automatique, ce qui permet de la séparer. Le poinçonnage est principalement utilisé pour la production de petites pièces à partir de bandes métalliques plates.

- La découpe au laser : Dans cette méthode de découpe, la chaleur d'un rayon laser permet de diviser la tôle. En tant qu'outil très flexible, le laser est particulièrement adapté à l'usinage de tôles fines. Si des joints de coupe fins et une qualité élevée sont nécessaires, la découpe laser est la méthode la plus courante dans le traitement flexible de la tôle.

- Découpe au plasma : Ce procédé fait partie des méthodes de séparation thermique. On utilise ici un flux volumique de plasma dont la chaleur entraîne une liquéfaction locale du matériau. L'énergie cinétique élevée du flux de plasma expulse alors le matériau liquéfié. Ce procédé est généralement utilisé pour des épaisseurs de tôle comprises entre 10 et 50 millimètres.

- Découpage par oxycoupage : Lors de ce procédé de découpage, la tôle est chauffée localement à la température d'amorçage par une flamme de gaz combustible et d'oxygène. L'apport d'oxygène crée un joint de coupe au niveau duquel la tôle est ensuite divisée. L'oxycoupage est la méthode la plus courante pour couper des métaux d'une grande épaisseur.

- Le pliage : Le pliage ou le cintrage décrit la mise en forme de la tôle. La tôle est placée sur la matrice d'une presse plieuse. Un outil descend ensuite sur la pièce par le haut et forme les angles souhaités dans la pièce.

- Laminage circulaire : le laminage circulaire est également un procédé de formage fréquemment utilisé. La tôle est généralement déformée de manière plastique par trois cylindres afin de la plier en rond.

- Le profilage par laminage : Ce procédé fait également partie des méthodes de formage. La tôle est déroulée d'une bobine et passe à travers plusieurs paires de cylindres alignées jusqu'à ce qu'elle soit pliée à la forme souhaitée. Ce procédé est généralement utilisé pour les profilés allongés produits en grandes quantités.

- L'emboutissage profond : Lors de l'emboutissage profond, la tôle est pressée de manière ciblée par un outil dans la forme souhaitée. En règle générale, les outils agissent sur la tôle par le biais de poinçonneuses automatiques ou de presses de formage. Comme les frais d'outillage entraînent souvent des coûts uniques considérables lors de la fabrication, ces procédés sont souvent utilisés pour des quantités élevées.

Si deux ou plusieurs tôles doivent être assemblées, le sertissage, le rivetage, le brasage et le soudage sont les méthodes habituelles d'assemblage.

7. Formes spéciales de tôles

Les tôles se présentent sous des formes très diverses et possèdent des propriétés très variées, exigées pour répondre à des besoins spécifiques. Parmi ces particularités, on peut citer :

- Les tôles bleues, également appelées tôles bleu-brillant, sont des tôles fines laminées à froid avec une couche d'oxyde de fer solidement adhérente. Cette couche est obtenue par recuit à une température de 800 à 900 °C sous atmosphère d'oxygène et produit un effet optique particulier grâce à son aspect bleu foncé. De plus, elle protège de la corrosion et sert également de support pour les peintures.

- La tôle noire est composée d'acier non allié et est recuite à feu ouvert ou dans un caisson. Son aspect sombre est obtenu par réaction avec l'air ambiant. Il est demandé comme élément de design, raison pour laquelle il n'est pas revêtu.

- Le fer blanc est une fine tôle d'acier laminée à froid dont la surface est recouverte d'étain. Il est essentiellement utilisé pour les emballages (alimentaires).

- Les tôles laser n'ont pas de définition officielle. On entend généralement par là les tôles qui présentent des propriétés particulièrement bonnes lors du traitement au laser. Toutefois, il ne s'agit généralement pas de tôles spécialement fabriquées, mais plutôt d'une sélection de tôles particulièrement soignée, proposée aux clients du laser moyennant un supplément de prix.

- Les tôles ondulées sont des tôles présentant une structure nervurée en diagonale. Cela sert en premier lieu à améliorer les propriétés antidérapantes et est également utilisé comme décoration. Les cannelures sont appliquées lors de la fabrication de la tôle par une force élevée des cylindres de formage et ne peuvent pas être obtenues par un gaufrage ultérieur.

- Les tôles ondulées sont des plaques de tôle au profil ondulé. Cette géométrie améliore considérablement la rigidité et la capacité de charge dans le sens de la longueur. Les tôles ondulées peuvent ainsi être utilisées, par exemple, comme couverture de toit.