1. Dostarczone blachy są złe

W obecnych czasach dostęp do stali jest tak ograniczony jak nigdy wcześniej. Co zatem robić, gdy blachy są wypaczone dużo mocniej niż dopuszczają to przyjęte tolerancje? Odesłanie materiału nie jest rozwiązaniem, ponieważ wtedy nie można w ogóle pracować. Dobrą możliwością jest prostowanie blach. Maszyna prostująca zadba o to, by materiał był ponownie płaski. Tym samym dopuszczalne tolerancje będą znów we właściwym zakresie.

2. Klient reklamuje wygięte detale

Po wykrawaniu detale wykazują wygięcie. Wypaczenie to ma miejsce również w przypadku termicznych procedur cięcia, niezależnie od tego, czy to laser, plazma czy też wypalanie. Powód: obróbka wywołuje naprężenia w obrabianym materiale. Deformacja powstająca podczas wykrawania, czy też ogrzewanie podczas cięcia pogłębiają dodatkowo to wygięcie. Fakt, iż owo wygięcie jest uwarunkowane technicznie, nie oznacza jednak, iż klient zaakceptuje wygięte detale. Ale możliwa jest pomoc w takich przypadkach: maszyna do prostowania może wyprostować krzywe części w kilka sekund.

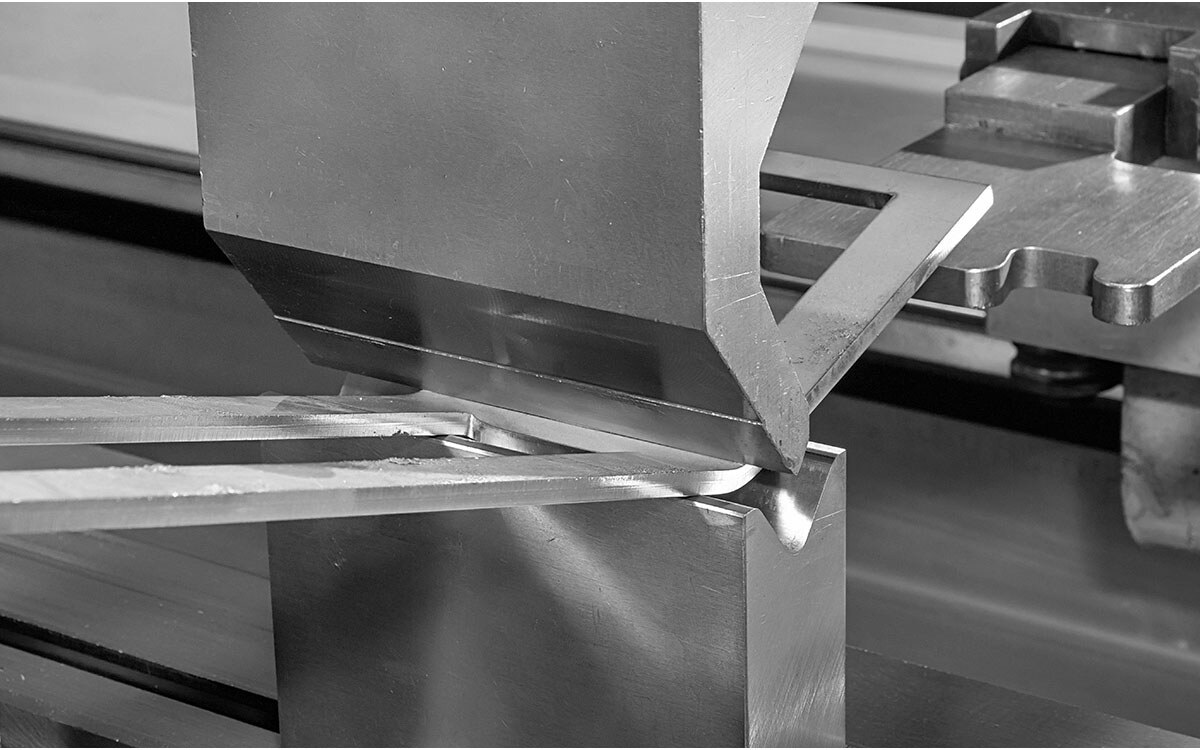

3. Coraz większe usterki kątów przy fazowaniu

Po krawędziowaniu nie zgadza się kąt? Może to zależeć od materiału. Ponieważ blachy wykazują często naprężenia własne, także wtedy kiedy ich nie widać lub trudno je zmierzyć. Kiedy zatem podczas krawędziowania sprężynowanie jest całkiem inne niż oczekiwane, może zależeć to właśnie od naprężeń własnych materiału. Także w tym przypadku doskonale pomaga prostowanie. Ponieważ podczas procesu prostowania nie tylko prostuje się blachy, lecz także pozbawia je naprężeń własnych. Jest to następnie bardzo pomocne we wszystkich następujących potem procesach, w celu uzyskania powtarzalnych wyników.

4. Proces spawania trwa za długo

Detale gromadzą się przed stanowiskami spawalniczymi, ponieważ proces trwa dłużej niż było zaplanowane? Także w tym przypadku jest bardzo prawdopodobne, że to właśnie naprężenia własne detali z blachy hamują pracowników. Kiedy części blaszane nie dają się właściwie naprężyć w urządzeniach, kosztuje to niepotrzebnie stratę czasu. Proces przebiega dużo szybciej, kiedy detale blaszane trafiają do spawania już po wyprostowaniu.

5. Podzespoły spawane muszą być poprawiane

Przed spawaniem wszystko wydaje się zgadzać, ale potem! Jeśli tolerancje nie są zachowane, konieczna jest ponowna obróbka. W przypadku podzespołów spawanych znaczącą rolę mogą znowu odgrywać naprężenia własne: niewidoczne, ale mimo to istniejące. W ten sposób przy ogrzewaniu poprzez spawanie mogą Państwo jeszcze bardziej pogłębić wygięcie, tak że tolerancje zostaną przekroczone. Lepiej jest zatem usunąć naprężenia własne materiału przed spawaniem – poprzez prostowanie.

6. Tolerancje za bardzo się sumują

W procesie obróbki każda pojedyncza tolerancja zostaje zachowana, przy spajaniu okazuje się jednak: to nie pasuje. Przyczyną może być fakt, iż w poszczególnych krokach procesu pracowano za bardzo na granicy tolerancji. W sumie potem odchylenia przekraczają to, co jest jeszcze dozwolone. Lepiej jest zatem produkować możliwie precyzyjnie już od samego początku. Udaje się to doskonale, kiedy blachy są wyprostowane.

7. Problemy z jakością produktu końcowego

Nawet wtedy, kiedy produkt końcowy wygląda w porządku, naprężenia własne blach wbudowanych podzespołów mogą nadal się utrzymywać. W zależności od obciążenia podzespołu uwalniane są one później- i tutaj nie można wykluczyć uszkodzenia produktu końcowego. Kiedy Państwa klient uskarża się zatem na problemy z jakością, może okazać się, iż dadzą się one rozwiązać za pomocą prostowania.

8. Stabilność wymiarowa podzespołów cierpi

Ustawienia wycinarki laserowej zgadzają się; narzędzia wykrawające są w porządku. A mimo to gotowe detale nie zachowują takiej stabilności kształtu jaką powinny. Także w tym przypadku należy wziąć pod uwagę naprężenia własne materiału jako przyczynę niepowodzeń. Zanim więc klient zareklamuje gotowy produkt, powinno się lepiej prostować.