Czasami części z blachy są używane tak, jak wyglądają po cięciu i formowaniu, ewentualnie powlekaniu. Jednak często są one łączone lub składane – w tym przypadku mówimy o montażu. A jeśli chodzi o łączenie lub montaż, nadchodzi chwila prawdy: czy detale z blachy naprawdę do siebie pasują? A może łączenia są za duże? A może są nakładki tam, gdzie nie powinno ich być?

Odchylenia w granicach tolerancji sumują się w podzespołach z arkuszy blachy

Faktem jest, że w codziennej produkcji nie można osiągnąć idealnego kształtu, jak określono na rysunku elementu. Do tego służą tolerancje, które są określone w normach. Dla każdego procesu produkcyjnego i każdego materiału wyjściowego określają one, które odchylenia są nadal dopuszczalne, a które nie. Ponieważ dzieje się tak we wszystkich przedsiębiorstwach, oszczędza to długich dyskusji na temat odchyleń wymiarowych, zwłaszcza w ramach łańcuchów dostaw. Wszyscy zaangażowani wiedzą, czego się spodziewać.

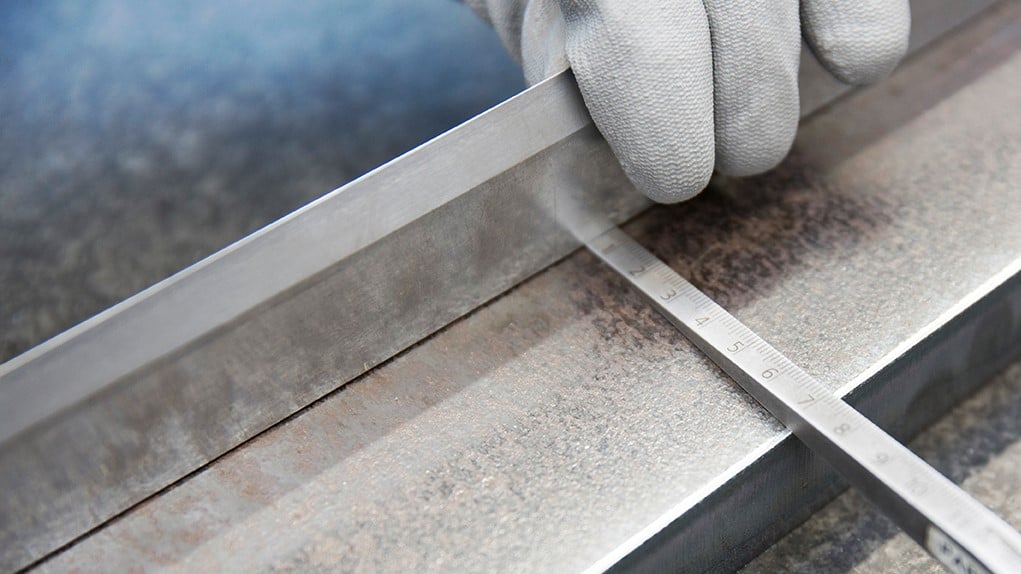

Dokładne wymiarowo detale z blachy nie gwarantują jednak dokładnego wymiarowo podzespołu. Ponieważ odchylenia w granicach tolerancji mogą sumować się do takiego stopnia, że przekraczają tę tolerancję w podzespole. Istnieją również odchylenia, które powstają w procesach łączenia, w tym podczas zaciskania. Dlatego tym ważniejsze jest, aby od samego początku pracować tak dokładnie, jak to możliwe. Wprawdzie jest możliwe również przerobienie części blaszanych przed montażem lub połączeniem, jest to jednak czasochłonny i kosztowny etap procesu, którego lepiej unikać.

.jpg?width=1200&height=750&name=lochblech-richten-vorher-nachher%20(1).jpg)

Naprężenia własne w blasze prowadzą do odchyleń

Aby w pierwszej kolejności zachować precyzję i nie wyczerpać tolerancji, należy wiedzieć skąd się biorą odchylenia. Ważnym powodem są naprężenia wewnętrzne w blasze. Powstają z trzech powodów: przemiany fazowej, obciążeń termicznych lub obciążeń mechanicznych. W pierwszym przypadku mogą powstać naprężenia własne, ponieważ część materiału przeszła już przemianę fazową. Jeśli zmienia się jego objętość, powstają napięcia między nowo utworzoną fazą a materiałem, który nie został jeszcze przekształcony.

W obróbce blach drugi i trzeci przypadek występują częściej podczas procesów obróbki. W przypadku procesów cięcia termicznego, takich jak cięcie tlenowe, cięcie plazmowe czy cięcie laserowe, blacha jest silnie nagrzewana na rzazie. Powoduje to również, że materiał w pobliżu cięcia ponownie się rozszerza i kurczy. Te obciążenia termiczne mogą prowadzić do naprężeń własnych w części blaszanej. Mechaniczne metody obróbki, takie jak wykrawanie lub gięcie, mogą również powodować nierównomierne obciążenie materiału. Jedna część materiału jest odkształcana elastycznie, druga plastycznie. Jeśli blacha nie jest już wtedy obciążona, elastycznie zdeformowana część materiału próbuje powrócić do swojego pierwotnego kształtu. Jednak odkształcona plastycznie część utrudnia ten proces – ponownie powstają naprężenia wewnętrzne.

Wyprostowane detale blaszane umożliwiają montaż podzespołów z mniejszymi tolerancjami

Te wewnętrzne naprężenia są niewidoczne i trudne do zmierzenia. Dlatego ważne jest, aby wyeliminować je tak niezawodnie, jak to możliwe. W przypadku arkuszy blachy i części z blachy pomaga prostowanie. Dotyczy to zarówno materiału wyjściowego, jak i już obrobionych detali blaszanych. „Wcześniej nie musieliśmy prostować żadnych części. Teraz surowiec nie zachowuje się już w ten sam sposób z jednego zwoju do drugiego lub między arkuszami o tych samych specyfikacjach. Po podgrzaniu części z blachy powracają do swojego pierwotnego stanu pod wpływem naprężeń” — wyjaśnia na przykład David Muns. Jest kierownikiem zakładu Mafesa specjalizującego się w stali w Seva, 60 km od Barcelony. Steve Larkins, Business Development Manager w firmie zajmującej się obróbką blach Wrightform w British Eye, również zauważył, że jakość materiału wyjściowego spadła: „Arkusze często wyglądały na początku dobrze. Ale gdy tylko zaczęliśmy ciąć części z blachy, ich naprężenia własne zostały uwolnione, co często prowadziło do zdeformowania produktu końcowego”. Obie firmy były w stanie rozwiązać swoje problemy i poprawić jakość produktu, prostując blachy i części z blachy. A prostowanie może być opłacalne, zwłaszcza w przypadku elementów spawanych: „Możemy teraz produkować inne elementy spawane z mniejszymi tolerancjami”, mówi Felix Heimann, dyrektor zarządzający firmy Heimann GmbH & Co. KG w Olbernhau w Saksonii, po zakupie prostowarki firmy ARKU.