Kompromisslos gute Qualität erfordert Entgratmaschine

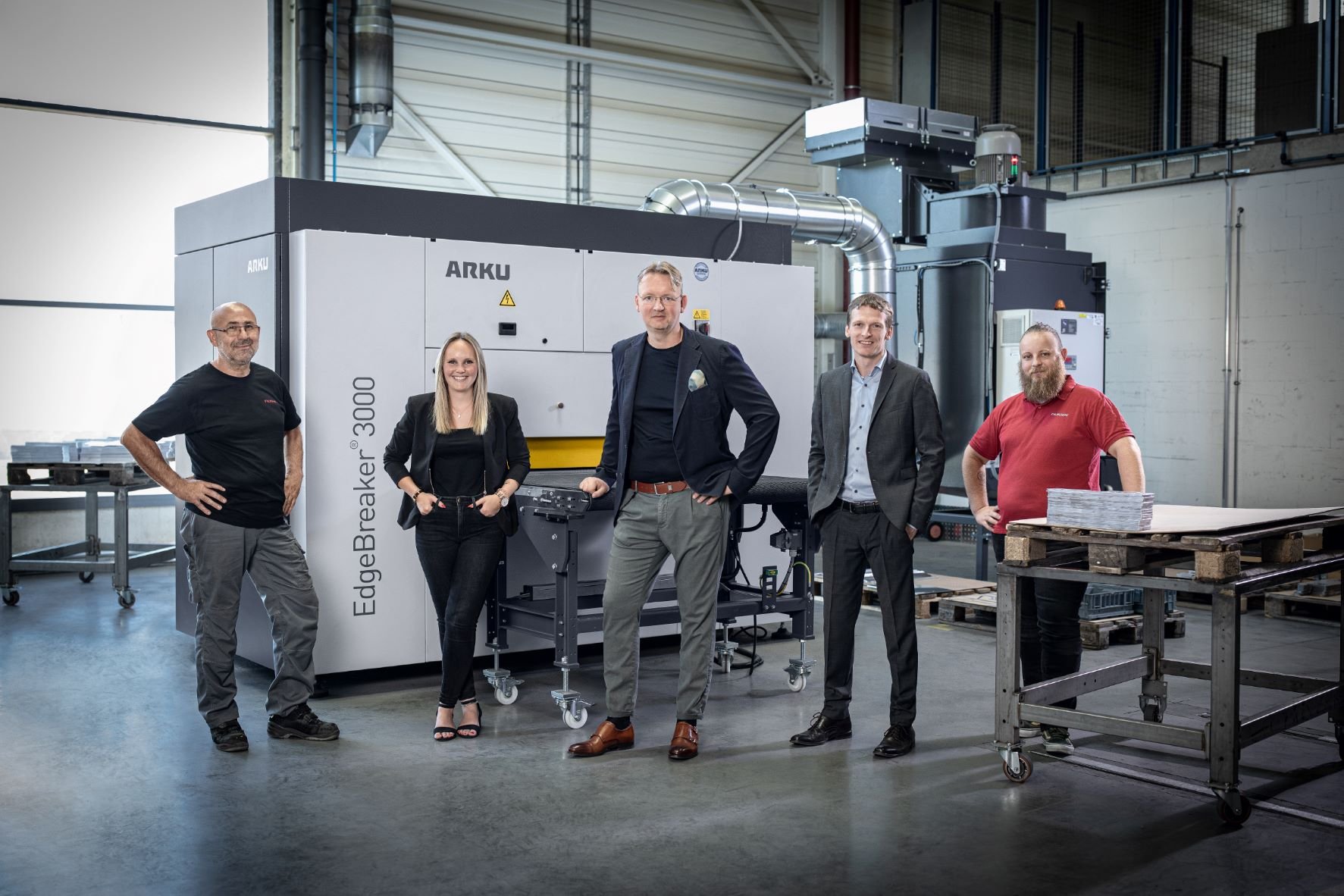

Von Einzelteilen bis zu komplexen Baugruppen, in Dicken von 0,5 bis 25 Millimeter, neben Stahl auch Aluminium, Kupfer, Edelstahl oder Titan – das Team von W. Nusser arbeitet mit jeder Erscheinungsform von Blech. Und das gilt für die gesamte Prozesskette, die Qualität steht bei allen Abläufen an erster Stelle: „Wir arbeiten mit den modernsten Maschinen, die man bekommen kann“, erklärt Geschäftsleiter Dr. Jörg Lauscher.

„Beim Abkanten erhöht sich die Arbeitssicherheit, wenn vorher der Grat entfernt wird. Deshalb brauchen wir hier eine leistungsfähige Maschine.“

- Dr. Jörg Lauscher, Geschäftsleiter W. Nusser

Entgrataufgaben waren sehr verteilt

Ursprünglich haben die unterschiedlichen Abteilungen das Entgraten auf ihre Weise gehandhabt. Die Aufgaben wurden teils von Hand erledigt, teils maschinell, oder auch zu einem Lohnentgrater outgesourct. Doch der Stellenwert des Entgratens steigt: „Mittlerweile werden bei uns 90 % der Teile entgratet, weil es auf den Kundenzeichnungen so vermerkt ist“, berichtet Norman Brill, der bei W. Nusser die Produktionssteuerung verantwortet. Außerdem konnte das Unternehmen das Kantenverrunden als Prozessschritt nicht ausdrücklich anbieten.

Entgratanlage übernimmt vielfältige Aufgaben

Um die Qualität weiter zu steigern, hat sich der Blechspezialist für die Anschaffung einer Entgratmaschine EdgeBreaker® 3000 entschieden. „Wir haben diese Maschine gewählt, weil sie viele Bereiche abdeckt“, sagt Brill. Außerdem arbeitet die Anlage schnell, weil sie von oben und unten gleichzeitig entgratet.

Besonders begeistert ist Lauscher jedoch von der Zukunftsfähigkeit des EdgeBreaker® 3000. ARKU hat die Maschine mit einem Ethernet-Anschluss ausgestattet und damit industrie-4.0-fähig gemacht. Und auch Trumpf als Hersteller der weiteren Maschinen bei W. Nusser hat den EdgeBreaker® für seine Software freigegeben. Damit lässt sich die ARKU-Maschine auch künftig reibungslos in die Produktion integrieren.