Con una densidad de 2,7 g/cm³, el aluminio se utiliza principalmente en aplicaciones en las que el bajo peso tiene ventajas. Y es que los componentes equivalentes de acero, pesan hasta tres veces más que los de aluminio. Gracias a este metal ligero, los aviones y cohetes pueden volar y transportar muchos pasajeros y mercancías. En los coches, el material ayuda a reducir las emisiones de CO2, porque los vehículos más ligeros consumen menos combustible. El aluminio también es demandado en otras industrias por diversas razones.

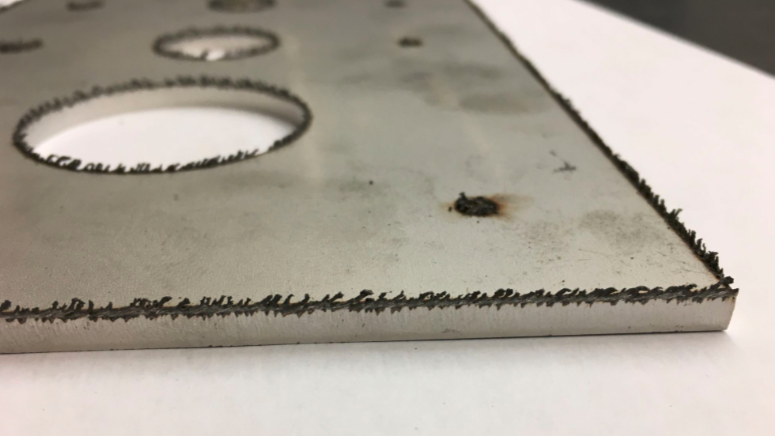

Al cortar aluminio se forman rebabas

Como la mayoría de los materiales metálicos, el aluminio puede cortarse, rectificarse o conformarse. Sin embargo, dependiendo del proceso, se producen más o menos rebabas durante el corte. Incluso cuando se corta aluminio con láser, son inevitables. Estas rebabas deben eliminarse de las planchas de aluminio, ya que de lo contrario pueden causar problemas. Estos pueden ser lesiones a las personas o daños a los productos. En casos extremos, las rebabas en el aluminio pueden significar la retirada de un producto. Las rebabas se eliminan con máquinas desbarbadoras, que utilizan cepillos o bandas abrasivas para eliminar las rebabas. Al mismo tiempo, redondean los bordes de la chapa en el proceso de mecanizado, que pueden quedar muy afilados tras el corte.

Sin embargo, el aluminio tiene una grave desventaja para el mecanizado: el metal es altamente combustible. Esto se refiere sobre todo al polvo que se genera al desbarbar chapas de aluminio. Y una vez que el metal arde, se generan temperaturas de 2000 grados centígrados y más. Por eso la protección contra incendios es extremadamente importante en el mecanizado del aluminio.

No hay peligro de que se incendie durante el desbarbado en seco del aluminio

Sin embargo, este riesgo de incendio y explosión no significa que tenga que confiar en una desbarbadora en húmedo para desbarbar el aluminio. Esto se debe a que estas máquinas son caras de operar e incómodas de mantener. Un buen sistema de extracción con un separador húmedo permitirá desbarbar aluminio incluso con una desbarbadora en seco. Sin embargo, ni siquiera el mejor sistema de extracción puede evitar que ocasionalmente se formen bolsas de polvo en la desbarbadora. Este polvo metálico debe eliminarse manualmente con un aspirador industrial.

Además, asegúrese de que el aluminio y otros materiales se desbarban por separado. Esto se debe a que el acero puede producir chispas, especialmente durante el desbarbado. Si hay polvo de aluminio en las proximidades, existe un grave riesgo de incendio. En ningún caso debe "pasar rápidamente otra pieza por la máquina".

Sin embargo, estas tres reglas básicas le permitirán realizar con seguridad las operaciones cotidianas de desbarbado:

- Cada material requiere su propio juego de herramientas. Esto evita que las partículas de material se arrastren a través de las herramientas.

- Cada vez que se cambie de material, la desbarbadora debe limpiarse a fondo.

- Para eliminar los distintos polvos de metal, también hay que separarlos bien.

Especialmente en operaciones mixtas con acero, acero inoxidable y aluminio, los sistemas de cambio rápido para las herramientas de desbarbado son una gran ayuda. De este modo, los empleados ahorran tiempo de preparación y la productividad de la desbarbadora se mantiene al máximo.

El aluminio suele ser más blando que el acero, con notables diferencias según la aleación. Por lo tanto, al desbarbar aluminio, el material se desprende más fácilmente que con el acero. Por ello, puede ser necesario reajustar la desbarbadora. Los controles y el software modernos ayudan a los operarios a encontrar los ajustes adecuados.

Los mejores resultados con la ayuda de las desbarbadoras ARKU

Ya sea chapa fina o gruesa, rebabas pequeñas o grandes: aquí encontrará la desbarbadora perfecta para su cadena de transformación de chapa. ¿Busca una solución que le ofrezca una calidad óptima de la chapa, una alta fiabilidad del proceso y bajos costes unitarios?