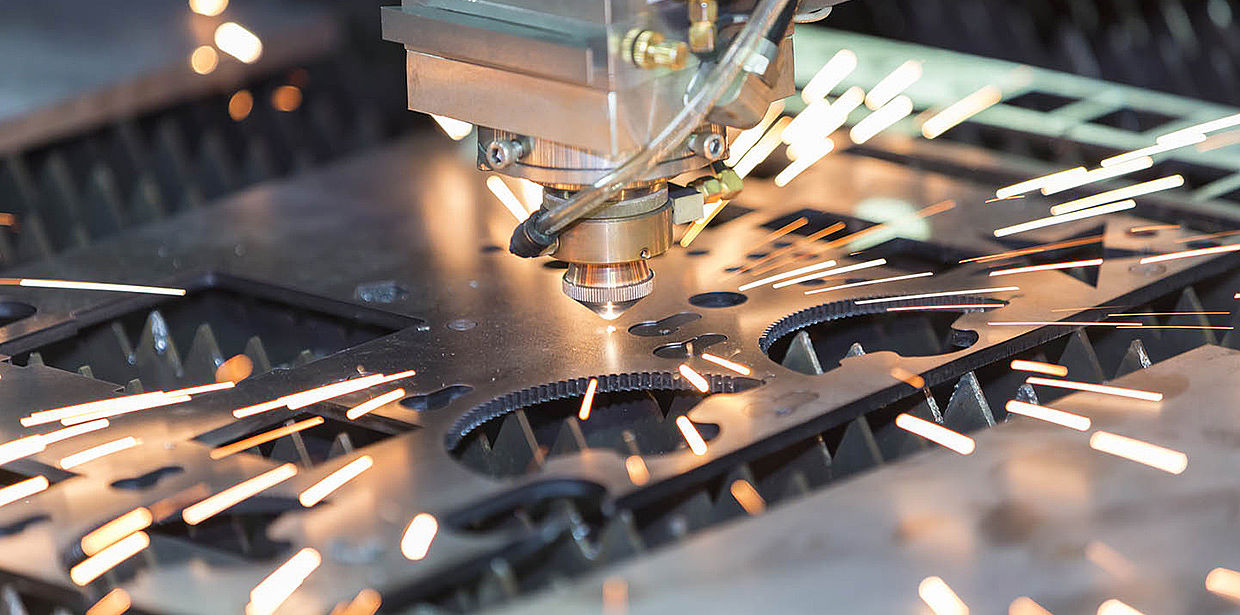

El corte por láser se ha implantado en el mecanizado de chapa metálica, sobre todo para materiales más finos. La razón: al contrario que el punzonado o el corte por cizalla, el láser es excepcionalmente flexible como herramienta. Esto hace que el corte por láser a menudo merezca la pena a partir de un grosor de 1mm. Muchos talleres se han especializado en este proceso, ya que les permite producir nuevas piezas para sus distintos clientes de forma sencilla.

Una luz especial permite el corte por láser

Láser (acrónimo en inglés de l[ight] a[mplification by] s[timulated] e[mission of] r(radiation) , se refiere tanto al rayo como al dispositivo utilizado para generar rayos láser. El rayo láser utilizado para cortar es, por tanto, una onda electromagnética. Estas ondas se diferencian de la luz ordinaria por varios factores: alta intensidad, gama de frecuencias a menudo muy estrecha (luz monocromática), agrupación nítida del haz y gran coherencia (las ondas tienen una relación de fase fija en la propagación espacial y temporal). Un rayo láser puede calentar y eliminar casi cualquier material, lo que en física se denomina ablación.

Los láseres suelen denominarse según las propiedades de su medio óptico, es decir, el material que genera la luz láser. Importantes para el mecanizado de chapa son sobre todo el láser de CO2 con medio láser gaseoso y el láser de fibra, que trabaja con fibras de vidrio.

El corte con láser comprende dos operaciones

Estrictamente hablando, durante el corte por láser tienen lugar dos procesos simultáneos: En primer lugar, el material del frontal de corte absorbe el rayo láser y se calienta. En segundo lugar, el gas de soplado expulsa el material eliminado de la ranura y, de este modo, protege la óptica de enfoque de los vapores y las salpicaduras.

Dependiendo de si el material se retira de la hendidura en forma de líquido (producto de oxidación o vapor), se distingue entre corte por fusión con rayo láser, corte por oxicorte con rayo láser y corte por sublimación con rayo láser.

El corte por láser también puede exigir el desbarbado

Esta práctica también tiene consecuencias para la formación de rebabas. Es cierto que las piezas láser de acero al carbono y acero inoxidable pueden salir sin rebabas, dependiendo del grosor y la complejidad del contorno. Sin embargo, para ello es necesario ajustar de forma óptima la óptica de enfoque y los parámetros del proceso. No obstante, cuanto más gruesas sean las piezas, mayor será la pérdida por fusión. Los contornos estrechos también pueden hacer necesario un repaso. La formación de rebabas es inevitable en las piezas de aluminio cortadas por láser.

En el caso de los láseres planos, también se producen adherencias en la cara inferior de la lámina debido a los reflejos de la rejilla de soporte. Este fenómeno no puede evitarse aunque todos los parámetros estén perfectamente ajustados. En el caso del oxicorte por láser, los bordes cortados también presentan una capa de óxido tras el proceso, que debe ser eliminada.

El corte por láser puede utilizarse con acero de hasta 40 mm de grosor, con acero inoxidable de hasta 50 mm y con aluminio de hasta 25 mm. El aluminio, sin embargo, es un material difícil de cortar porque refracta la mayor parte de la radiación láser y porque su alta conductividad térmica disipa mucha energía del hueco de corte. Lo mismo ocurre con el cobre.

El redondeo de bordes tras el corte por láser, es imprescindible

Incluso las piezas perfectamente cortadas se repasan a menudo con una desbarbadora, porque un corte por láser tiene bordes muy afilados. Esto es aún más evidente en el caso del láser de fibra que en el del láser de CO2. Dado que muchos clientes no solo quieren piezas desbarbadas, sino también con bordes redondeados, este paso del proceso es absolutamente necesario.