Pierwszy proces: gratowanie

Każdy, kto tnie metal, nie może uniknąć gratu: są to małe, ostre resztki materiału, które nadal wystają z ciętej krawędzi. Mogą doprowadzić do skaleczeń, uszkodzić maszyny lub spowodować awarię produktu końcowego. Dlatego Klienci często wymagają części bez gratu.

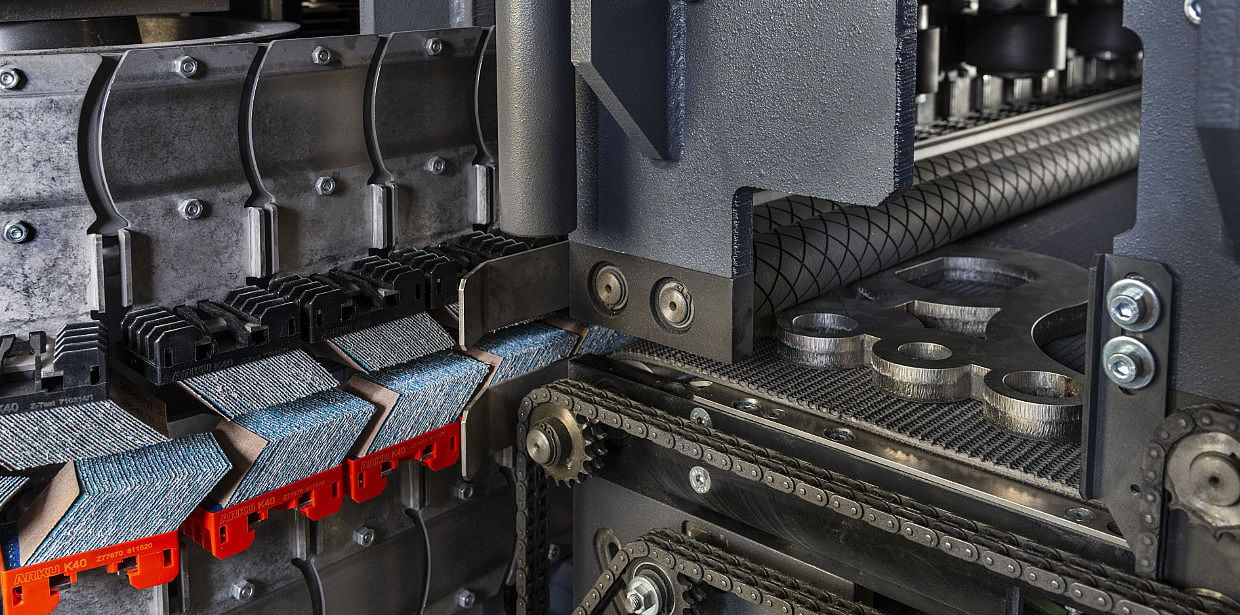

Jeśli elementy są wykonane z cienkiej blachy, jako narzędzia do gratowania najlepiej nadają się szczotki. Szczotki do gratowania usuwają wystające resztki materiału, przesuwając szczotki wzdłuż krawędzi obrabianego przedmiotu. Szczotki usuwają grat i jednocześnie zaokrąglają krawędzie (patrz 4. proces).

Jednak im grubszy materiał, tym większy grat podczas cięcia. Z tymi silnymi zadziorami najskuteczniej radzi sobie walec do gratowania. Z łatwością usuwa on również milimetrowy grat.

Drugi proces: usuwanie szlaki

Im grubsza blacha, tym trudniej ją przeciąć. Cięcie plazmowe lub autogeniczne wymaga dużego nakładu energii, aby przebić się przez grube płyty. Jednak powoduje to również pozostałości: powstają naddatki i szlaka o grubości 3 milimetrów i więcej. Występują tam, gdzie strumień tnący wychodzi z obrabianego materiału.

Podobnie jak grat, również nadlewki i szlaka mogą uszkodzić maszyny i narzędzia w innych procesach. Te grube naddatki są stosunkowo łatwe do usunięcia. Najszybszym i najłatwiejszym sposobem na to są mechaniczne młoteczki do szlaki.

Ważne jest, aby na początku nie szlifować dużych wypływek po paleniu. Ponieważ ich duża objętość niesie ze sobą tak dużo materiału, że ścierniwo bardzo szybko by się zapychało. Eksperci mogą szybko ocenić, czy przedmiot wymaga obróbki młoteczkiem do szlaki, czy też można go od razu gratować.

Po obróbce młoteczkiem do szlaki na obrabianym przedmiocie mogą pozostać małe zadziory. Nie można ich łatwo usunąć, ale można je usunąć za pomocą walca lub szczotek konwencjonalnej maszyny do gratowania.

Trzeci proces: zaokrąglone krawędzie

Po usunięciu gratu powstaje ostra krawędź. Ostrości tej zapobiega się poprzez późniejsze zaokrąglanie krawędzi blachy. Oznacza to, że podczas usuwania gratu z blachy zawsze zaokrąglamy również krawędź.

W zależności od przeznaczenia elementów, często wystarczy niewielkie zaokrąglenie krawędzi blachy o 1/10 milimetra. To nie tylko zapobiega skaleczeniu. Krawędź nie może również już uszkodzić węża pneumatycznego ani kabla.

Wymagania dotyczące powlekania są wyższe: Aby farba dobrze przylegała, a ochrona antykorozyjna była skuteczna, w praktyce często wymagane jest zaokrąglenie o 0,3 mm lub więcej. Niektóre normy wymagają nawet 2,0 milimetra.

Obróbka wibracyjna jest alternatywą dla zaokrąglania krawędzi małych detali. Tutaj obróbce mechanicznej poddawane są nie tylko krawędzie, ale także cały element. Jednak w przypadku większych elementów blaszanych nie ma sensownej alternatywy dla zaokrąglania krawędzi za pomocą szczotek.

Czwarty proces: wykończenie powierzchni

Maszyna do gratowania działa na całą przechodzącą przez nią blachę. Ze względu na konstrukcję nieuniknione jest, że szczotki lub taśmy ścierne również pozostawią ślady na powierzchni blachy.

Dlatego po usunięciu gratu obrabiane detale zawsze mają pewną strukturę powierzchni. Niektórym użytkownikom lub Klientom podoba się wygląd detalu wychodzącego z maszyny - innym nie. Wtedy sensowne może być dodanie do gratowarki modułu do wykańczania powierzchni.

W gratowarce obróbka wykańczająca (finish) następuje po zaokrągleniu krawędzi.

Moduł wykańczający zawiera bardzo drobnoziarnistą taśmę szlifierską lub włókninę. Taśma szlifierska lub włóknina jest prowadzona przez dwie rolki, dzięki czemu powierzchnia detalu jest obrabiana precyzyjnie. W ten sposób użytkownicy uzyskują równomierny i estetyczny wygląd powierzchni. Fachowcy określają takie wykończenie linii jako "szczotkowane". Z kolei za pomocą szczotek rotacyjnych uzyskuje się wykończenie bezkierunkowe, tj. matową powierzchnię. Wykonując ruchy okrężne szczotki obrabiają powierzchnię blachy z różnych kierunków.

Piąty proces: usuwanie tlenków

Kto używa tlenu do cięcia, pozostawia na krawędzi cięcia warstwę tlenku. Warstwa ta różni się właściwościami od materiału bazowego i może utrudniać dalszą obróbkę.

Do usuwania warstwy tlenku na krawędziach cięcia nadają się również gratowarki. I tak są one przeznaczone do obróbki krawędziowej. Co prawda gratowanie i usuwanie warstwy tlenków to dwa różne procesy. Niemniej jednak mogą obafunkcjonować w jednej maszynie.

Preferowanymi narzędziami do usuwania warstwy tlenku z krawędzi cięcia są wytrzymałe druty lub szczotki druciane. Można je również stosować do usuwania bardziej przylegających osadów, które mogą występować w zależności od zastosowanego stopu.