Oxidfreie Schnittflächen verbessern die Qualität, Haltbarkeit und Funktionalität von Blechteilen.

Direkt zu den Maschinen?Oxidschicht entfernen

So entfernen Sie Oxidschichten an den Schnittfugen Ihrer Blechteile

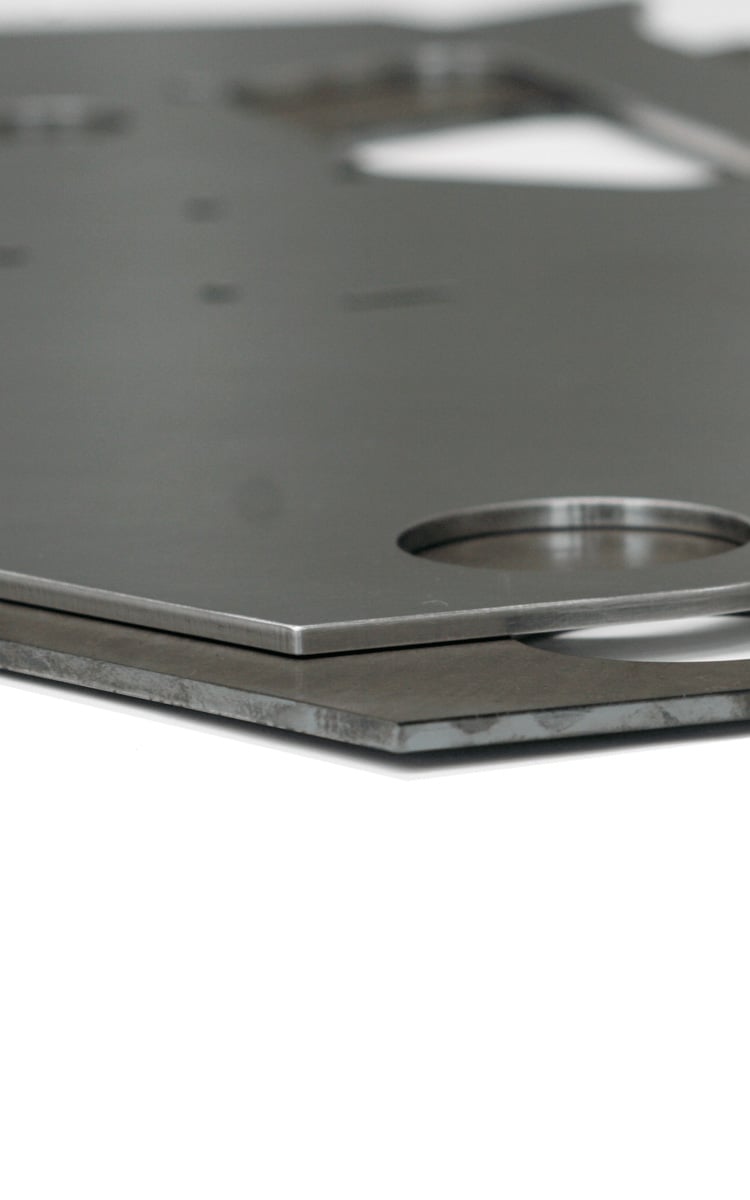

Eine Oxidschicht in Blechteilen tritt häufig nach dem Laser- oder Plasmaschneiden auf, da das Blech an der Schnittkante mit dem Sauerstoff aus der Umgebungsluft in Kontakt kommt. Diese Reaktion führt dazu, dass das Metall an der Oberfläche oxidiert. Metalle, insbesondere Stahl, sind sehr reaktionsfreudig. Da beim Schneiden eine enorme Hitze freigesetzt wird, wird der Oxidationsprozess zusätzlich verstärkt.

Obwohl Oxidschichten sehr hart sind, sind sie nicht fest mit dem darunterliegenden Material verbunden. Daher können selbst leichte Erschütterungen, Vibrationen oder andere mechanische Reize dazu führen, dass sich diese Oxidschichten lösen. Dies gilt nicht nur für Aluminium, sondern für jedes Stahlblech. Das Entfernen der Oxidschicht wirkt sich positiv auf die Qualität, Haltbarkeit und Funktionalität von Metallteilen aus.

Was sind die Vorteile der Oxidentfernung?

Bessere Qualität und Langlebigkeit

Eine Oxidschicht kann bei mechanischer Beanspruchung leicht abplatzen. Die Entfernung der Oxidschicht verbessert die Qualität und Langlebigkeit der Werkstücke.

Korrosionsschutz

Oxidschichten können anfällig für Korrosion sein. Durch das Entfernen der Oxidschicht wird die Metalloberfläche vor Umwelteinflüssen geschützt.

Dauerhafte und zuverlässige Beschichtung

Nach dem Entfernen der Oxidschicht haften Beschichtungen, Farben oder Klebstoffe besser auf der Metalloberfläche. Dies ist wichtig für ein dauerhaftes und zuverlässiges Ergebnis.

Einfache Weiterverarbeitung

Metallteile lassen sich ohne die harte Oxidschicht einfacher weiterverarbeiten, z. B. durch Schweißen, Biegen oder Lackieren.

Verbesserte Optik

Oxidationsspuren können das optische Erscheinungsbild von Metallteilen verschlechtern. Durch das Entfernen der Oxidschicht wird die Oberfläche der Werkstücke glatter und gleichmäßiger.

Wie wird eine Oxidschicht mit der Entgratmaschine entfernt?

Es gibt eine Auswahl von Verfahren, mit denen sich eine Oxidschicht entfernen lässt. Die beste technische Lösung ist nach wie vor das Strahlen. Doch auch Entgratmaschinen können mit der geeigneten Maschinen-Werkzeugkombination das Oxid an den Schnittflächen entfernen. Wir stellen hier einige Verfahren vor, um die Oxidentfernung mithilfe geeigneter Entgratwerkzeuge zu lösen.

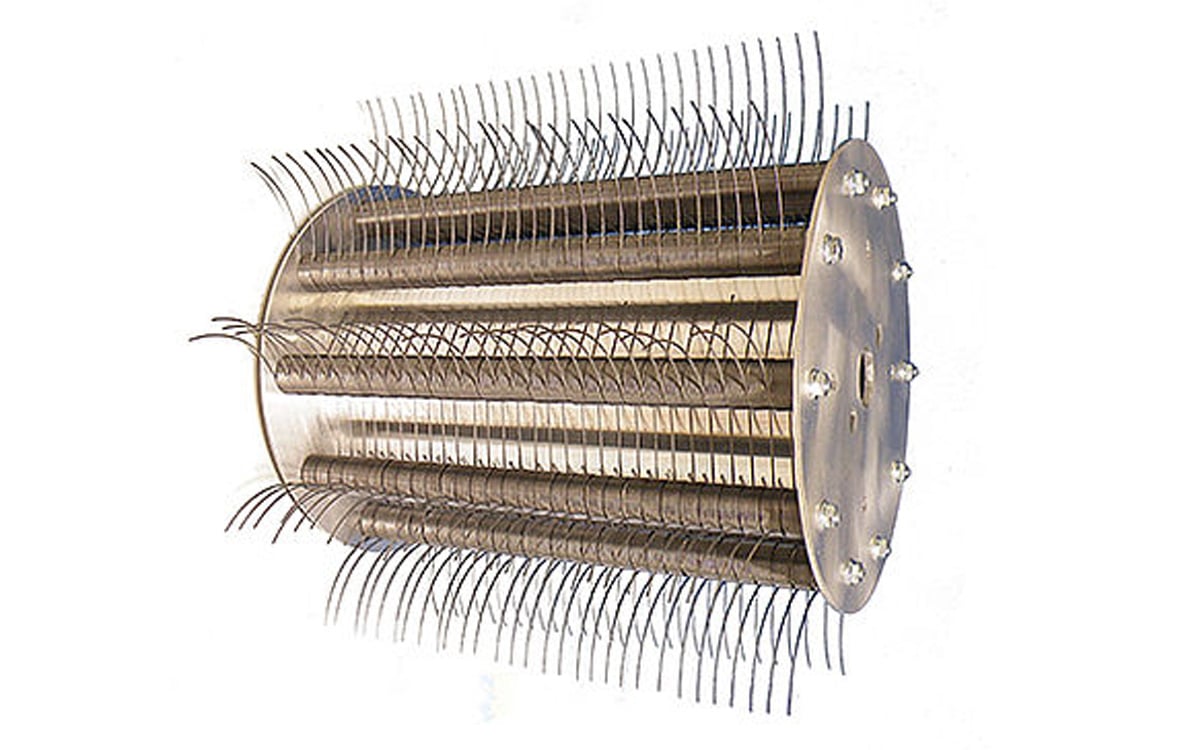

Oxid entfernen mit Walzenbürsten

Drahtbesetzte Walzenbürsten sind Werkzeuge zum Entfernen von Oxid an den Blechkonturen. Sie greifen mit den Drahtspitzen die Oxidschicht an den Schnittflächen an. Je variabler die Bürsten an die Bleche schlagen, desto zuverlässiger werden alle Seiten von Oxid befreit.

Fakten auf einen Blick

- Walzenbürsten greifen mit den Drahtspitzen die Oxidschicht an den Schnittflächen an.

- Walzenbürsten rotieren und schlagen mit den Drahtspitzen an die seitlichen Flächen der Bleche.

- Je variabler die Bürsten an die Bleche schlagen desto zuverlässiger werden alle Seiten von Oxid befreit

Passende Maschinen

Oxid entfernen mit Schleifblöcken

Das Wirkprinzip von Schleifblöcken mit Litzendraht ähnelt dem der Walzenbrüsten zur Oxidentfernung. Die Werkzeugblöcke mit Drahtbesatz schlagen das Oxid an den Schnittkanten von Blechen ab. Aufgrund der linearen Bewegung ist die Wirkung etwas abhängig von der Durchlaufrichtung. Dafür haben Schleifblöcke den Vorteil, dass sie Bleche von oben und unten in einem Durchlauf bearbeiten können. Dies ist immer dann sinnvoll, wenn die Teile nicht gedreht werden können (oder sollen). Die beidseitige Bearbeitung in einem Durchlauf sorgt für erhebliche Prozesskosteneinsparungen. Zudem ermöglicht sie eine Verdopplung der bearbeitbaren Blechdicken.

Fakten auf einen Blick

- Schleifblöcke können Bleche von oben und unten in einem Durchlauf bearbeiten.

- Erhebliche Prozesskosteneinsparungen durch beidseitige Bearbeitung.

- Verdoppelung der bearbeitbaren Blechdicke.